991

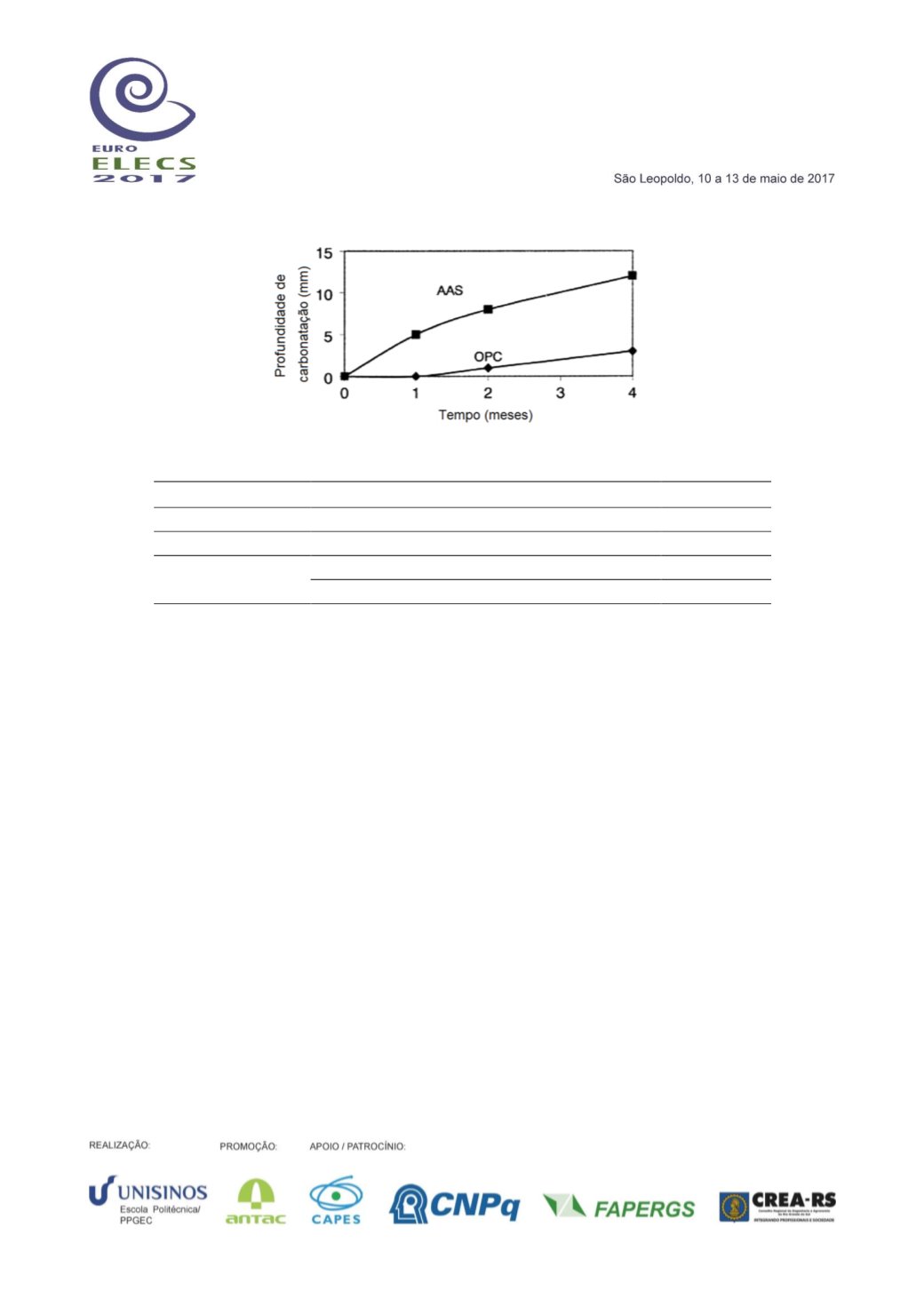

Figura 8

– Comparação de profundidade de carbonatação: Adição de Escória Álcali Ativada (AAS) X

Cimento Portland Comum (OPC)

Fonte: Adaptado de ASHRAF (2016)

Tabela 7 –

Efeitos da adição de Materiais Cimentícios Suplementares

Tipo de MCS

Influência na Resistência à Carbonatação

Proporção

Cinza volante

Diminuição

10 - 70%

Escória de alto-forno

Diminuição

0 - 85%

Sílica Ativa

Diminuição

0 – 20%

Aumento

5 – 10%

Fonte: Adaptado de ASHRAF (2016)

2.4 Beneficiamento do ARC por carbonatação

De acordo com Gonçalves (2001), as características físicas de um concreto, como densidade e

estabilidade dimensional, estão diretamente e mais intensamente relacionadas às propriedades

físicas de seu agregado graúdo, tais como volume, formato do grão, porosidade, distribuição

granulométrica. Por este motivo, a fase-agregado representa uma grande influência na qualidade

do concreto gerado, podendo indicar as propriedades que o concreto irá apresentar, baseando-se

no perfil de agregado utilizado.

Sabendo-se do efeito de preenchimento de poros que a carbonatação causa no concreto, essa

reação pode ser empregada como forma de diminuição da porosidade dos agregados reciclados de

concreto, diminuindo a absorção de água e mitigando os efeitos do uso de um agregado muito

poroso. A redução no volume de vazios de um concreto carbonatado pode chegar a

aproximadamente 12%, aumentando sua densidade e, assim, melhorando suas características de

permeabilidade (CUI et al., 2015). Na

Figura 9

é possível ver imagens de amostras de concreto não

carbonatadas e carbonatadas de modo artificial em diferentes teores de concentração de CO

2

por

7 dias.

Tendo isto em vista, pesquisadores têm usado métodos de carbonatação induzidos em laboratório,

a fim de acelerar este processo em ARCs que, de forma natural, pode levar anos para alcançar uma

profundidade de carbonatação significativa. Uma maneira bem-sucedida é a colocação destes

agregados em uma câmara fechada, com injeção de Dióxido de Carbono.